Ważna jest odpowiednia mieszanka gumowa

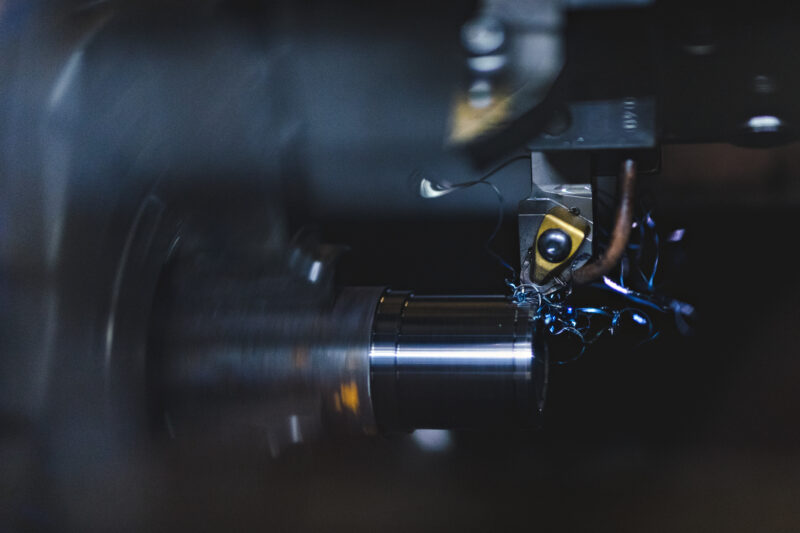

Produkcja elementów gumowych, jak i elementów metalowo-gumowych, zaczyna się od przygotowania odpowiedniej mieszanki gumowej oraz gdy jest to element łączony z metalem – części metalowej.

Są różne rodzaje mieszanek gumowych, najczęściej stosowaną w motoryzacji jest guma na bazie kauczuku syntetycznego o wysokich parametrach na rozciąganie od 17 MPa oraz odpowiedniej twardości w zależności od zastosowania detalu gumowego (najczęściej jest to przedział 40-70 ShA).

Prawidłowe przygotowanie części metalowych

Części metalowe przed procesem wulkanizacji są odpowiednio czyszczone (najczęściej mechanicznie) oraz jest na nie nakładana warstwa kleju o odpowiedniej grubości.

Jak przebiega proces wulkanizacji?

Proces wulkanizacji przebiega w temperaturze około 160 st. C, na temperaturę procesu wulkanizacji wpływa wiele czynników i jest to parametr dobierany przez technologa, który powinien ją odpowiednio dopasować pod detal. Również ważnym parametrem wulkanizacji jest jej czas, tu podobnie jak w przypadku doboru temperatury wulkanizacji jesteśmy zdani na technologa nadzorującego proces.

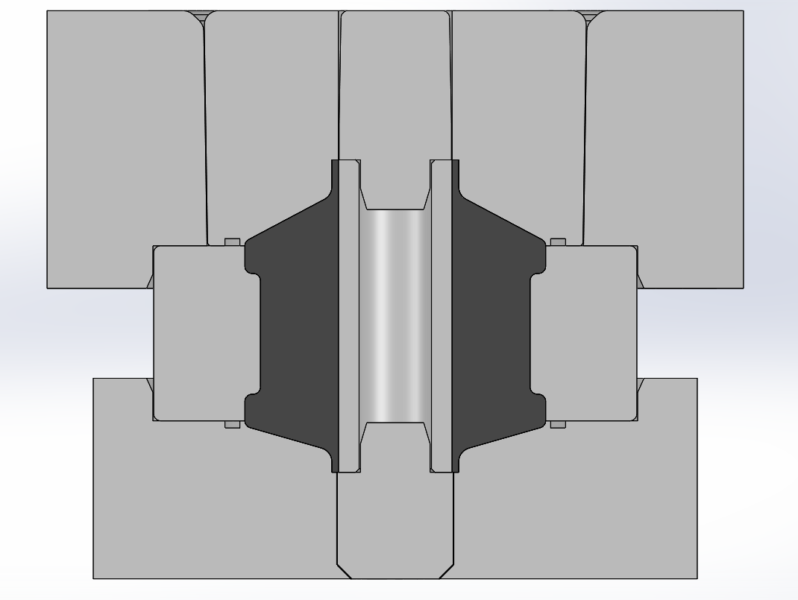

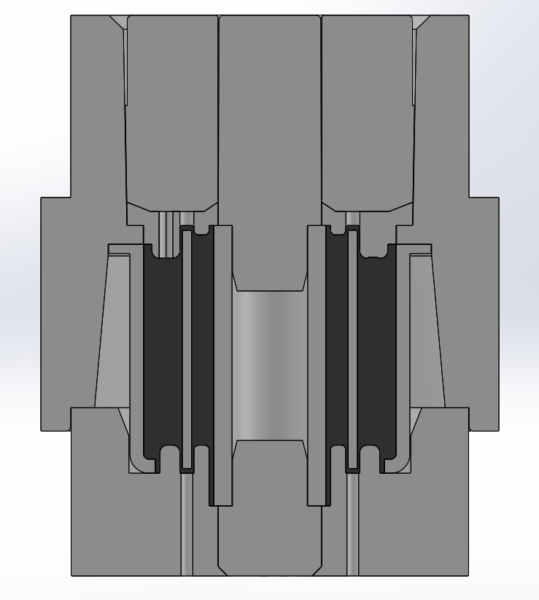

Wulkanizacja odbywania się w formach poprzez prasowanie tłoczne, prasowanie przetłoczne, wtrysk. Formy i technologia wulkanizacji uzależnione są od ilości detali, którą należy wykonać. Dla małych oraz średnich serii produkcyjnych najczęściej stosowana jest technologia prasowania tłocznego, oraz przetłocznego. Formy są mniejsze, łatwiej i szybciej się przezbraja stanowisko pracy wulkanizatora, najczęściej małe oraz średnie serie są produkowane na prasach hydraulicznych. Z reguły formy tłoczne, jak i przetłoczne posiadają więcej niż jedno gniazdo, a co za tym idzie, z jednego cyklu produkcyjnego powinno się wykonywać więcej niż jeden detal. Ilość gniazd jest w dużej mierze związana z gabarytami detalu, np. dla większych detali 4 gniazdowa forma będzie mieć wymiar 400x400mm a mniejszych detali w tym samym gabarycie formy zmieści się 21 sztuk.

Przykłady przekrojów form tłocznych i przetłocznych stosowanych do prototypów w firmie Tedgum poniżej.

Proces wtrysku jest również ustalany przez technologa, jak i jego parametry tj. temperatura, czas, siła docisku. Formy wtryskowe mają znacznie bardziej skomplikowaną konstrukcję, co wpływa na ich cenę, co z kolei przekłada się na cenę końcowego produktu. Jest to jeden z powodów, dla których proces wtrysku jest opłacalny tylko w dużych i bardzo dużych seriach.

Ostatni etap produkcji

Po odpowiednim czasie ustalonym wcześniej przez technologa następuje rozładunek detalu z wnętrza formy. Ostudzenie tego detalu, jak i obcięcie wypływek. Następnie detal trafia na kontrole jakości i sprawdzane są jego parametry wytrzymałościowe.